- 1

- 2

- 3

|

博客詳情

當前位置:

首頁>

博客詳情

硬貨!詳解金屬材料質量與缺陷

專欄:行業資訊

發布日期:2022-05-23

閱讀量:1279

作者:

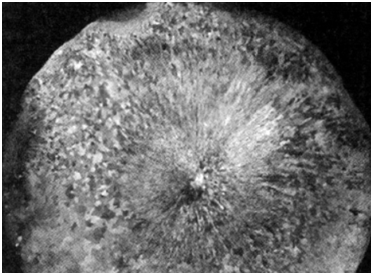

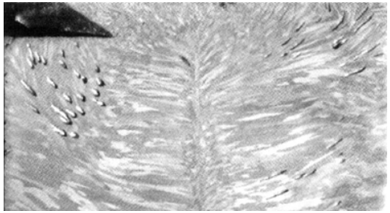

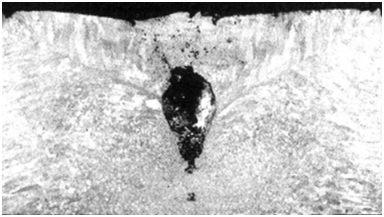

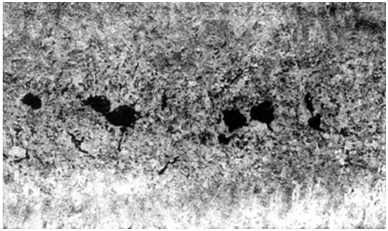

硬貨!詳解金屬材料質量與缺陷1、偏析偏析——在鑄件中出現化學成分不均勻的現象。偏析使鑄件的性能不均勻,嚴重時會造成廢品。偏析可分為兩大類:微觀偏析和宏觀偏析。晶內偏析(又稱枝晶偏析)——是指晶粒內各部分化學成分不均勻的現象,是微觀偏析的一種。凡形成固溶體的合金在結晶過程中,只有在非常緩慢的冷卻條件下,使原子充分擴散,才能獲得化學成分均勻的晶粒。在實際鑄造條件下,合金的凝固速度較快,原子來不及充分擴散,這樣按樹枝狀方式長大的晶粒內部,其化學成分必然不均勻。為消除晶內偏析,可把鑄件重新加熱到高溫,并經長時間保溫,使原子充分擴散。這種熱處理方法稱為擴散退火。密度偏析(舊稱比重偏析)——是指鑄件上、下部分化學成分不均勻的現象,是宏觀偏析的一種。當組成合金元素的密度相差懸殊時,待鑄件完全凝固后,密度小的元素大都集中在上部,密度大的元素則較多地集中在下部。為防止密度偏析,在澆注時應充分攪拌或加速金屬液冷卻,使不同密度的元素來不及分離。宏觀偏析有很多種,除密度偏析之外,還有正偏析、逆偏析、V形偏析和帶狀偏析等。 |