- 1

- 2

- 3

|

博客詳情

當前位置:

首頁>

博客詳情

材料課堂│SKP27-3 面層增強型硅溶膠在精密鑄造上的應用

專欄:行業資訊

發布日期:2022-05-17

閱讀量:1053

作者:

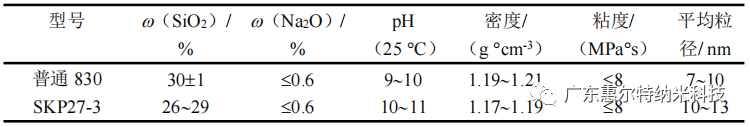

摘 要:SKP27-3 面層增強改性硅溶膠與普通 830 硅溶膠相比,配制的漿料具有更高的穩定性、優良的涂掛性和對干燥條件的不敏感性,使用效果已達到國際同類硅溶膠的水準。經精鑄企業的大批量使用驗證,采用 SKP27-3 面層增強改性硅溶膠配制的漿料,穩定性高達 62 天,制得的殼模內腔表面光滑細膩,生產的鑄件表面質量明顯改善,一次性成品率大大提升,鑄件返修率大幅度降低。 關鍵詞:SKP27-3 硅溶膠;面層增強;涂掛性;穩定性 硅溶膠作為精密鑄造制殼的高溫粘結劑,直接影響著型殼強度及鑄件的表面質量、生產周期和生產成本。長期以來,硅溶膠作為精密鑄造制殼的重要粘結劑不可取代,但使用普通 830 硅溶膠配制的漿料制殼時普遍存在著漿料老化快、對干燥條件要求高、生產周期長、殼模內腔表面質量差等問題。 SKP27-3 面層增強硅溶膠是一款針對熔模鑄造制殼面層系列不良問題研發的新型硅溶膠。在工藝條件一致的前提下,大批量生產同一款型產品的數據統計顯示,制殼面層用普通 830 硅溶膠配漿生產的鑄件,表面不良率為 13%;而用 SKP27-3 型硅溶膠配漿生產的鑄件,其表面不良率僅為 3.5%。這樣就極大的降低了鑄件后處理的返修成本,在提升了產品表面質量的同時也提高了生產效率。 1、普通830 面層硅溶膠使用的問題淺析 在制殼過程中,采用硅溶膠和昂貴的鋯英粉等耐火材料配制的面層漿料,其穩定性較差是精密鑄造業的痛點。面層漿料的使用壽命受到由硅溶膠、蠟模清洗劑殘留物、漿料存放環境、漿料攪拌速度及鋯英粉中的雜質含量多少等一系列因素的影響。弱酸性的鋯英粉無疑對漿料穩定性影響最大,但卻是我們目前無法改變的。因此,硅溶膠自身性能的提升以及硅溶膠與耐火材料混合體系的穩定性就變得尤為重要。用普通 830 硅溶膠配制的面層漿料,存在漿料老化快導致膠凝收縮等先天性的不足,往往配制的漿料沒有用完就需要及時更換,這樣無疑會增加制殼材料成本。另外,普通 830 硅溶膠配制的面層漿料,最終生產的鑄件的表面質量差,返修率高,也會增加后處理的工作量和返修成本。因此,開發一款穩定性好、制殼干燥條件寬松、且能改善鑄件表面質量的新型硅溶膠變得尤為迫切。 2、SKP27-3 面層增強改性硅溶膠的研發路徑和機理 與普通 830 硅溶膠相比,SKP27-3硅溶膠在生產過程中添加了有 機粘結劑,使之改性為有機復合型硅溶膠,解決了普通 830 硅溶膠單純作為無機粘結劑在膠凝過程中不均衡收縮帶來的缺陷,提高了面層漿料的使用壽命,有效地改善了鑄件的表面質量,減少了鑄件的返修成本。以下簡要說明 SKP27-3 型硅溶膠的研發路徑及機理。 2.1 膠體內部結構改變增加漿料穩定性 SKP27-3 硅溶膠采用更加精細化的生產工藝,呈現出比普通 830硅溶膠更加均勻的粒徑分布和更高的 pH 值。表 1 所示為普通 830 硅溶膠和 SKP27-3 硅溶膠的理化指標參數。 表 1 兩種硅溶膠的理化指標參數

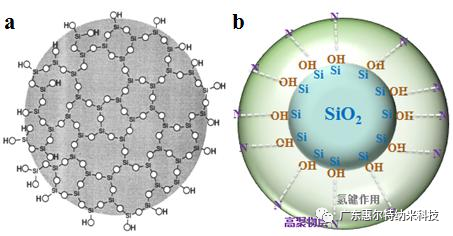

如表 1 所示,普通 830 硅溶膠的 pH 為 9?10,平均粒徑為 7?10nm,SKP27-3 硅溶膠的 PH 值為 10~11,平均粒徑為 10~13nm。因此,用 SKP27-3 硅溶膠配制的面層漿料,表現出更高的穩定性。 2.2 高聚物對膠體的包覆改善了面層漿料的涂掛性 SKP27-3 型硅溶膠與普通 830 硅溶膠的不同,還在于用含氨基類的高聚物對硅溶膠進行了改性,高聚物對硅溶膠膠粒進行包覆,且高聚物層中的氨基和膠體表面的硅醇基形成了分子間氫鍵。圖 1a 為普通硅溶膠表面模擬圖,1b 圖為改性后的模擬圖。

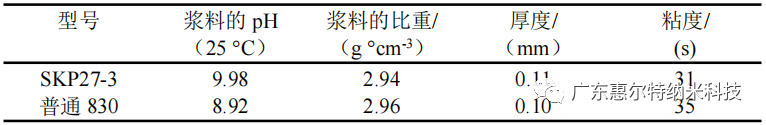

圖 8 a)普通硅溶膠表面模擬圖;b)SKP27-3 型硅溶膠表面模擬圖。 如圖 1a 所示,硅溶膠粒子表面充斥著大量的 Si-OH 基。圖 1b 為 SKP27-3 硅溶膠膠粒表面的模型圖,最外層為含氨基類的高聚物包覆改性層,高聚物層可以是半包覆或全包覆。其中,高聚物層中的 N 可以和膠體的Si-OH 基形成分子間氫鍵,使得改性過的硅溶膠,不易聚集,增加了膠體的穩定性。同時高聚物本身具有吸附功能,改性后的 SKP27-3 硅溶膠也增加了表面吸附作用。因此,配成漿料后顯現出較好的涂掛性和流平性,制得殼模的內腔表面質量更好。 3 SKP27-3 面層增強型硅溶膠在精鑄大生產中的應用 3.1 面層漿料的配制 選用 SKP27-3 面層增強型硅溶膠和普通 830 硅溶膠,采用完全相同的耐火材料和添加劑,按照國內某精鑄公司現有的配漿參數和配漿工藝,進行面層漿料的配制。 3.2 制得漿料的 pH、粘度、比重和沾漿的厚度對比 將SKP27-3 面層和普通 830 硅溶膠配成的漿料攪拌 24 小時之后,進行漿料的 pH、比重和沾漿的厚度測試。結果如表 2 所示。 表 2 兩種硅溶膠的配漿實測數據

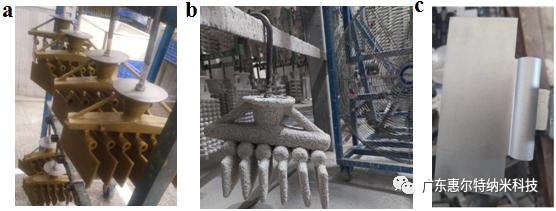

從表 2 可見,在大生產配漿過程中,這兩款硅溶膠除了漿料的pH值不同以外,其他參數都基本接近。采用 SKP27-3 面層硅溶膠配制的面層漿料的pH值為9.98,遠高于普通830硅溶膠配成漿料的pH。 3.3 制殼的干燥條件參數 在大生產過程中,采用 SKP27-3 型硅溶膠配制的面層漿料制殼 工藝參數如下,實驗效果如圖 2 所示。 (1)采用普通 830 硅溶膠配成的漿料在面層制殼過程中,環境溫度為(24±2)℃,相對濕度為 55%?70%,無風條件干燥后再進行下一層。 (2)采用 SKP27-3 型硅溶膠配成的漿料在面層制殼過程中,環境溫度在22℃~28℃之間波動,相對濕度為 40%?70%之間波動,在無風或強風條件下干燥(風力 5-6 m/s),面層均未見脫落或開裂現象,干燥之后直接進行下一層作業。

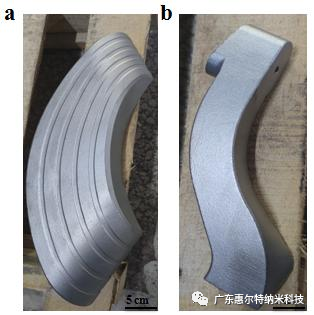

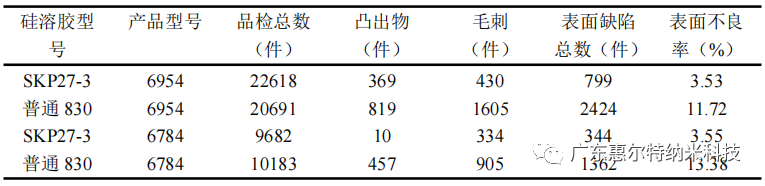

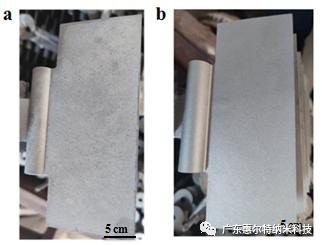

圖 2 a)待沾漿的蠟模;b)沾漿完之后的干燥圖;c) 鑄件的最終表面質量圖 從圖 2 可以看出,采用SKP27-3 型硅溶膠配制的面層漿料在制完面層后,在強風下直接干燥,最終得到的鑄件表面,未見毛刺或開裂等現象,產品效果較佳。 3.4 鑄件的最終表面質量對比 開發 SKP27-3 型面層硅溶膠的核心訴求,就是要提高面層漿料的穩定性并最終改善鑄件的表面質量。剔除其它因素的影響,鑄件表面質量的好壞,能夠非常直觀地反映出采用不同面層硅溶膠制殼的使用效果。圖 3a 所展示的是型號為“10-00-00-6954” 的鑄件圖,為了觀察兩款硅溶膠制殼的最終鑄件效果,分別采用SKP27-3 型硅溶膠配漿生產了22618 件該鑄件和采用普通 830 硅溶膠配漿生產了20691 件該鑄件。圖3b 所展示的是型號為“10-00-00-6784” 的鑄件圖,也分別采用SKP27-3 型硅溶膠配漿生產了9682 件該鑄件和采用普通 830 硅溶膠配漿生產了10183 件該鑄件。表3所反映的是這兩款硅溶膠的鑄件總數、表面缺陷件數及表面不良率。

圖 3 a)“10-00-00-6954”型號的鑄件;b)“10-00-00-6784”型號的鑄件。 表 3 兩種硅溶膠面漿制殼的最終鑄件的表面不良率

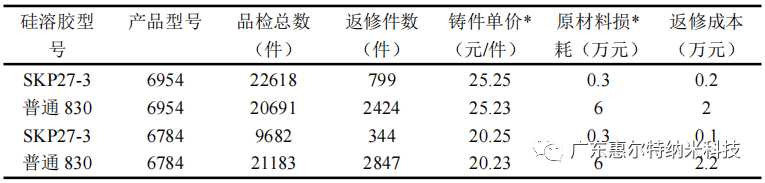

如表 3 所示,無論是型號“6954”還是“6784”鑄件,采用普通 830 配制的面層漿料生產的鑄件,其表面不良率都在 11%以上,而 采用 SKP27-3 型硅溶膠配制的面層漿料生產的鑄件,其表面不良率 僅為 3.5%左右。 3.5 使用 SKP27-3 型硅溶膠產生的經濟效益 對于面向市場開發的產品,不僅要為客戶帶來產品質量的提升, 同時還要考慮性價比。為了便于估算其帶來的經濟效益,根據表 3 中 的鑄件數據,采用 SKP27-3 型硅溶膠和普通 830 硅溶膠就成本和返 修率進行簡單的對比,估算其帶來的經濟效益(表 4)。 表 4 兩種硅溶膠面漿最終鑄件的經濟效益

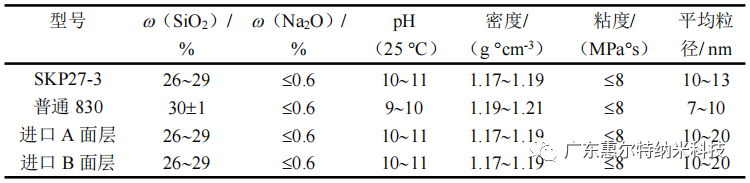

從表 4 可以看出,在大生產中,采用 SKP27-3 型硅溶膠面漿制 殼生產的鑄件,表面質量好,返修率低,返修成本小。此外,由于普通830硅溶膠和昂貴的耐火材料配成的漿料,其使用壽命差,漿料老化帶來的原材料損耗也是不能被忽視的。因此,使用 SKP27-3 型面層硅溶膠綜合成本低,性價比高,具有可觀的經濟效益。 4 SKP27-3 面層增強型硅溶膠與國內外同類產品比較 4.1 硅溶膠的理化指標對比 將SKP27-3型硅溶膠、普通830硅溶膠、進口A型面層硅溶膠和進口B型面層硅溶膠的理化指標對比,如表 4 所示。 表 4 四種硅溶膠的理化指標參數

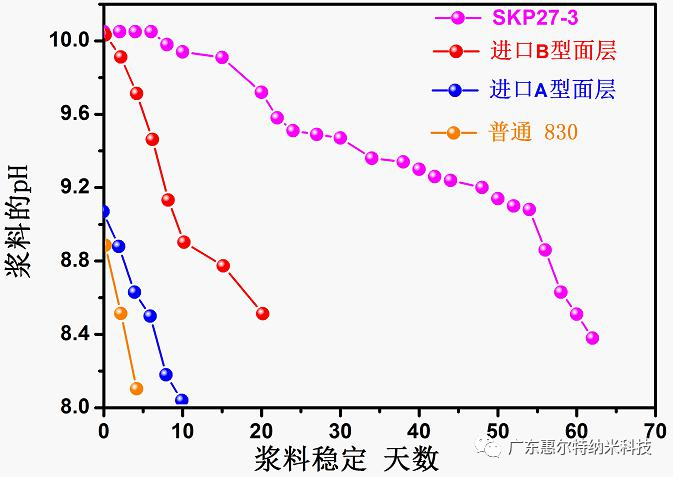

4.2 硅溶膠面層漿料的穩定性對比 選用 SKP27-3 型硅溶膠、普通 830 硅溶膠、進口 A 型面層硅溶膠和進口 B 型面層硅溶膠,采用完全相同的耐火材料,按照國內某鑄造企業標準的配漿參數和工藝制備漿料,進行面漿穩定性平衡比較實驗。本次實驗的條件為,溫度恒定為25±1℃,濕度恒定 60±5%,添加的水為純水。采用的粉液比為 1:4.4(其中硅溶膠為 1),結果圖 4 所示。

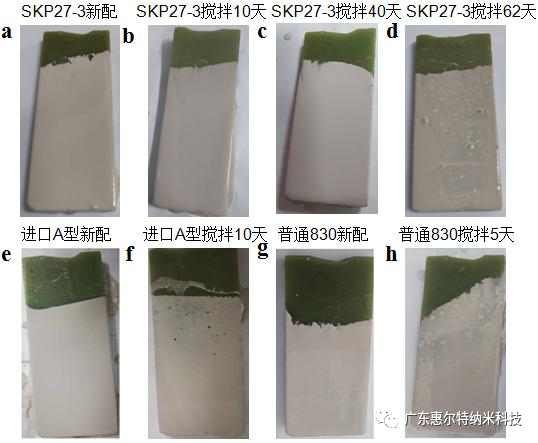

圖 4 SKP27-3、進口 A 型面層硅溶膠、進口 B 型面層硅溶膠和普通 830 硅溶膠配成的漿料, 隨時間推移的漿料 pH 變化圖。 漿料的pH是衡量漿料穩定性的一個非常重要的指標,從圖4 可以看出,在相同環境條件下,普通 830 硅溶膠漿料只維持了5 天,其pH 就從開始的8.86 下降至8.0左右,發生嚴重老化。進口A 型面層硅溶膠漿料穩定性在10天左右,進口B 型面層硅溶膠漿料穩定性大約在20天左右。而SKP27-3型面層硅溶膠漿料的穩定性能有效保持62 天,較其它三種面層硅溶膠漿料的穩定性有明顯的優勢。 4.3 硅溶膠面層漿料的涂掛性對比 涂掛性不僅可以作為衡量漿料穩定性的一個參數,還是衡量最終鑄件表面質量的一個非常重要的指標。觀察漿料隨時間變化的涂掛性,不僅可以研究漿料中粉液體系的穩定性變化,還可以進一步研究漿料的使用壽命。將普通 830、SKP27-3型和進口面層硅溶膠進行面 層漿料涂掛性對比實驗,圖5分別截取了 SKP27-3 型硅溶膠新配漿、連續攪拌10天、40天、62 天的沾漿效果,進口A型面層硅溶膠新配漿和連續攪拌10天的沾漿效果和普通830面層硅溶膠新配漿和連 續攪拌5天的沾漿效果。

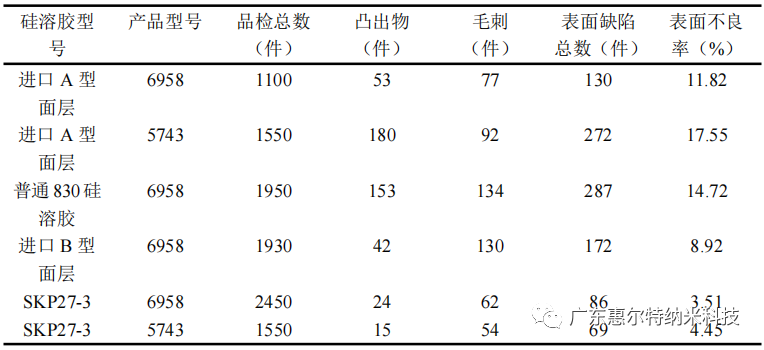

圖 5 a)SKP27-3 新配漿的沾漿效果圖;b)SKP27-3 配漿連續攪拌 10 天的沾漿效果圖;c) SKP27-3 配漿連續攪拌 40 天的沾漿效果圖;d) SKP27-3 配漿連續攪拌 62 天的沾漿效果圖;e) 進口 A 型面層硅溶膠新配漿的沾漿效果圖;f) 進口 A 型面層硅溶膠配漿連續攪拌 10 天的沾漿效果圖;g) 普通 830 硅溶膠新配漿的沾漿效果圖;h) 普通 830 硅溶膠配漿連攪拌 5 天的沾漿效果圖 從圖 5a?d 可見,SKP27-3 型硅溶膠連續攪拌 62 天之后,蠟片的表面出現了小顆粒,并且涂掛性也差了很多。采用進口 A 型面層硅 溶膠配制的漿料僅僅只維持了 10 天,其蠟片表面的涂掛性就不佳,并且伴隨細小的顆粒物產生,而普通 830 硅溶膠的使用壽命僅僅只持續了5天。 4.4 硅溶膠面漿制殼的最終鑄件表面質量對比 將SKP27-3硅溶膠、進口 A\B 型硅溶膠和普通 830 面層硅溶膠配漿制殼得到的鑄件進行表面質量對比。型號為“10-00-00-6958”的鑄件表面效果如圖 6 所示,型號為“10-00-00-5743”的鑄件表面效果如圖 7 所示,大批量鑄件不良率統計數據如表 6 所示。

圖 6 a)進口 A 型面層硅溶膠鑄件的鑄件表面效果圖;b)SKP27-3 型面層硅溶膠鑄件的鑄 件表面效果圖。

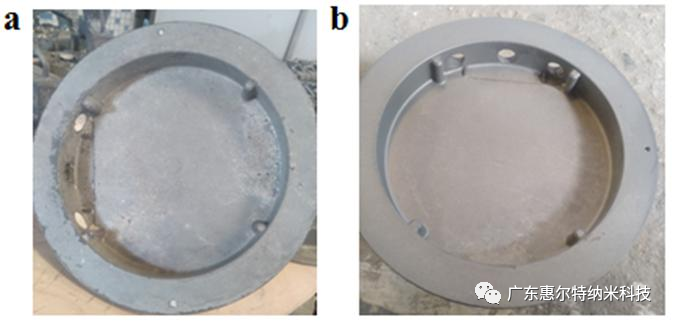

圖 7 a)進口 A 型面層硅溶膠鑄件的鑄件表面效果圖;b)SKP27-3 型面層硅溶膠鑄件的鑄件表面效果圖。 表 6 四種硅溶膠面漿最終鑄件的表面不良率

從圖 6 和圖 7 可以看出,在相同制殼工藝條件下,SKP27-3 型硅溶膠配漿制殼生產的產品整體表面質量問題較少。對四款硅溶膠配漿制殼生產的鑄件表面質量不良率統計結果顯示:普通 830 硅溶膠鑄件的表面不良率為 14.72%,進口 A 型面層硅溶膠鑄件的表面不良率為 11.82%,進口 B 型面層硅溶膠鑄件表面不良率為 8.92%,而SKP27-3 型硅溶膠鑄件表面不良率為 3.51%。 5 、 結論 (1)SKP27-3 型硅溶膠生產工藝的改進和高聚物對硅溶膠的包覆作用,使得硅溶膠表面結構發生改變。與普通 830 硅溶膠相比,SKP27-3 型硅溶膠配制漿料的穩定性和涂掛性更加突出,干燥速度快,干燥條件寬松。 (2)采用 SKP27-3 面層增強改性硅溶膠配制的漿料,在連續攪 拌的前提下,其穩定性長達 62 天,其穩定性明顯優于普通 830 硅溶膠以及進口的兩款同類硅溶膠配制的漿料。 (3)與普通 830 面層硅溶膠相比,采用 SKP27-3 面層增強型硅溶膠制殼最終鑄件的表面質量,無論是普通鑄件還是結構復雜件,其表面不良率大幅降低,產品返修率大幅下降,綜合經濟效益明顯。 上一頁:硬貨!詳解金屬材料質量與缺陷

|